30-01-2026, 17:29 PM

(Seda postitust muudeti viimati: 30-01-2026, 18:12 PM ja muutjaks oli Jesper.)

Kuna viimastel aastatel on 3D-printerid arenenud entusiastide hobiobjektidest enam-vähem tavajussile kasutatavaks tööriistaks, siis mõtlesin teha teema, kus saaks omavahel jagada vastavaid kogemusi ja katsetusi. Seda siis konkreetselt sõidukite taastamise/remondi kontekstis, mitte üleüldiselt, seda viimast on Internetis vast juba piisavalt. Igasugu tööriistad, rakised, vormid, otse sõiduki külge minevad jupid, tugevad ja/või temperatuurikindlad materjalid jms.

Ise olen veel üsna roheline, tassisin selle riistapuu majapidamisse talvehakul ning nende mõne kuuga on toodanguks olnud peamiselt garaaži ja koduse nokitsemisnurga sisseseade, aga kuna algusest peale oli plaanis lisaks nipsasjakestele ka "päris" juppe toota, siis eile võtsin lõpuks härjal sarvist. Lähteülesanne on Ford Escorti tagaistme alune vahesein, kuna uss on alumise serva ära närinud, siis tuleks üks külg kuidagi taastada:

Tehniliselt muidugi ilmselt pole erilist vahet, kas need lohud seal on või ei ole, saaks sirgest plekist ka teha, saaks ka mingite robustsete vahenditega teha, nagu tehases ilmselt ongi tehtud, aga kuna selliseid kohti, kus sarnaseid vorme päriselt vaja, on veel ridamisi, siis tundus mõistliku proovitööna, millest alustada.

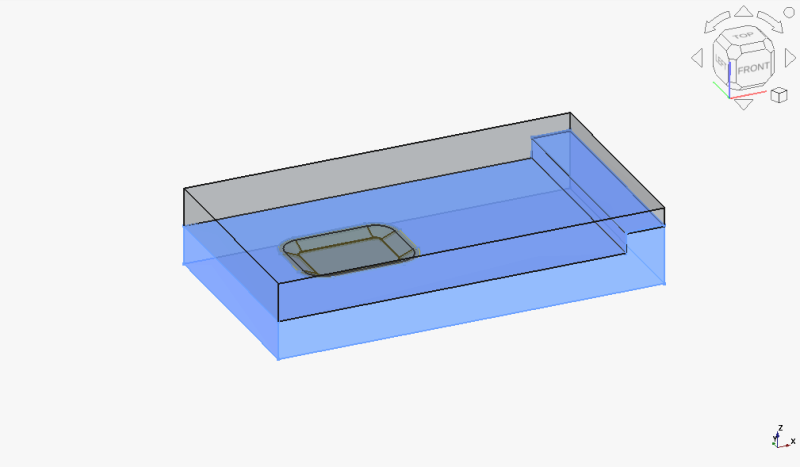

Kõigepealt joonistasin templi ja matriitsi CAD-is sisse. Kuna printer ja garaaž on hetkel linna eri otstes, siis ei viitsinud seda plekikolakat täpseks modelleerimiseks koju tassima hakata, muidu väga peenet tööd tehes oleks kõigepealt printinud proovitüki, kontrollinud sobivust originaaliga, korrigeerinud, jne. Aga tegu tahtis tegemist, sügelus kratsimist ning esialgu tegin üsna umbkaudsete mõõtudega. See aste ühes servas oli mõeldud selleks, et pooled omavahel vastakuti oleks (teisele poole plekki ju ei näe), aga takkajärgi mõeldes on selline sisseehitatud konstruktsioon tarbetu peenutsemine, järgmine kord teen lihtsalt augud nurkadesse, kuhu saab tihvtid või poldid sisse pista ning moos.

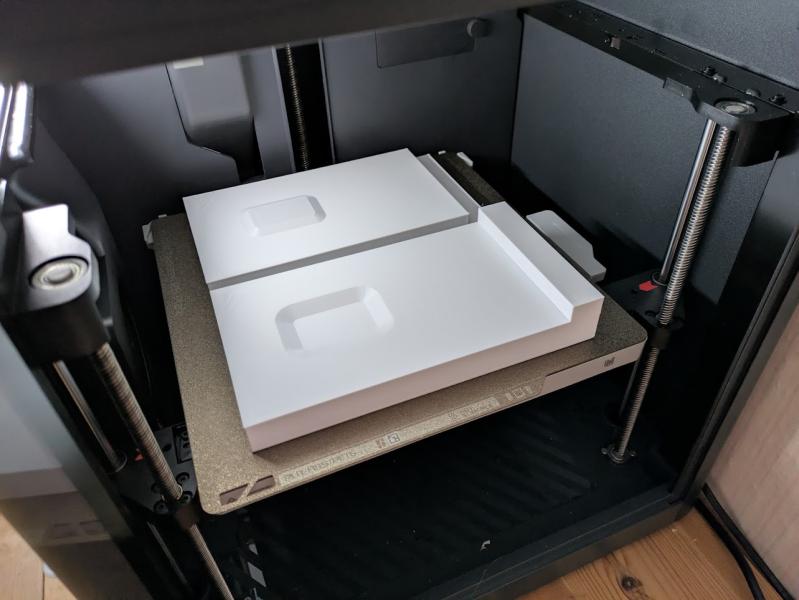

Edasi vehkis robot pool ööd plastikut pritsida ning hommikul vaatas vastu selline pilt:

Materjaliks on tavaline turu odavaim PLA, 12x seinad ja katus, 3x põrand, 20% cubic täidis, 0,2mm kihid. Prindiaeg oli 6h ja materjali kulus natuke alla 500g (ehk jämedalt 5€ eest). Parameetrite valikul ei olnud mingit teadust taga, lihtsalt klikkisin neid nuppe, samal ajal prindiaega vaadates ning üks hetk tundus hea

Edasi padavai pressi manu, prooviplekk (0,8mm külmvalts) poolte vahele ja paar ootusärevat liigutust kangiga:

Ja tulemus:

Ei saanud väga originaali sarnane Aga samas ma pole päris kindel, kas oskaksingi nii lopergust asja modelleerida nagu see originaal

Aga samas ma pole päris kindel, kas oskaksingi nii lopergust asja modelleerida nagu see originaal

Hetkel jäi "päris" jupi tootmine homsevarna, kuna ma polnud päris kindel, kas tahan teha selle olemasoleva "kaugelt vaadates käib kah"-vormiga või asja ikka natuke rohkem originaaliga kokku ajada. St noh mul tegelikult on endiselt üsna ükskõik, mismoodi see konkreetne tükk välja näeb, aga õppimise mõttes võiks äkki üritada täpsemat tööd teha. Lisaks peaks end harima üleüldise stantsimise teooria osas, et kuidas valida igasugu nurki, raadiuseid, sügavust jne, kuna siiamaani pole isegi metsikuimates unistustes ette näinud, et ühel päeval mul nende vormide tootmise võimekus garaažis olemas on, siis on kogu presstöötlemise teema natuke kõrvust mööda ja ajust risti läbi läinud.

Anoh ega põhimõte sellest ei muutu, et vormid veidi teise kujuga on, sest nagu Põhja-Tallinna vanasõna ütleb, "CAD kannatab kõike"

Ise olen veel üsna roheline, tassisin selle riistapuu majapidamisse talvehakul ning nende mõne kuuga on toodanguks olnud peamiselt garaaži ja koduse nokitsemisnurga sisseseade, aga kuna algusest peale oli plaanis lisaks nipsasjakestele ka "päris" juppe toota, siis eile võtsin lõpuks härjal sarvist. Lähteülesanne on Ford Escorti tagaistme alune vahesein, kuna uss on alumise serva ära närinud, siis tuleks üks külg kuidagi taastada:

Tehniliselt muidugi ilmselt pole erilist vahet, kas need lohud seal on või ei ole, saaks sirgest plekist ka teha, saaks ka mingite robustsete vahenditega teha, nagu tehases ilmselt ongi tehtud, aga kuna selliseid kohti, kus sarnaseid vorme päriselt vaja, on veel ridamisi, siis tundus mõistliku proovitööna, millest alustada.

Kõigepealt joonistasin templi ja matriitsi CAD-is sisse. Kuna printer ja garaaž on hetkel linna eri otstes, siis ei viitsinud seda plekikolakat täpseks modelleerimiseks koju tassima hakata, muidu väga peenet tööd tehes oleks kõigepealt printinud proovitüki, kontrollinud sobivust originaaliga, korrigeerinud, jne. Aga tegu tahtis tegemist, sügelus kratsimist ning esialgu tegin üsna umbkaudsete mõõtudega. See aste ühes servas oli mõeldud selleks, et pooled omavahel vastakuti oleks (teisele poole plekki ju ei näe), aga takkajärgi mõeldes on selline sisseehitatud konstruktsioon tarbetu peenutsemine, järgmine kord teen lihtsalt augud nurkadesse, kuhu saab tihvtid või poldid sisse pista ning moos.

Edasi vehkis robot pool ööd plastikut pritsida ning hommikul vaatas vastu selline pilt:

Materjaliks on tavaline turu odavaim PLA, 12x seinad ja katus, 3x põrand, 20% cubic täidis, 0,2mm kihid. Prindiaeg oli 6h ja materjali kulus natuke alla 500g (ehk jämedalt 5€ eest). Parameetrite valikul ei olnud mingit teadust taga, lihtsalt klikkisin neid nuppe, samal ajal prindiaega vaadates ning üks hetk tundus hea

Edasi padavai pressi manu, prooviplekk (0,8mm külmvalts) poolte vahele ja paar ootusärevat liigutust kangiga:

Ja tulemus:

Ei saanud väga originaali sarnane

Aga samas ma pole päris kindel, kas oskaksingi nii lopergust asja modelleerida nagu see originaal

Aga samas ma pole päris kindel, kas oskaksingi nii lopergust asja modelleerida nagu see originaal

Hetkel jäi "päris" jupi tootmine homsevarna, kuna ma polnud päris kindel, kas tahan teha selle olemasoleva "kaugelt vaadates käib kah"-vormiga või asja ikka natuke rohkem originaaliga kokku ajada. St noh mul tegelikult on endiselt üsna ükskõik, mismoodi see konkreetne tükk välja näeb, aga õppimise mõttes võiks äkki üritada täpsemat tööd teha. Lisaks peaks end harima üleüldise stantsimise teooria osas, et kuidas valida igasugu nurki, raadiuseid, sügavust jne, kuna siiamaani pole isegi metsikuimates unistustes ette näinud, et ühel päeval mul nende vormide tootmise võimekus garaažis olemas on, siis on kogu presstöötlemise teema natuke kõrvust mööda ja ajust risti läbi läinud.

Anoh ega põhimõte sellest ei muutu, et vormid veidi teise kujuga on, sest nagu Põhja-Tallinna vanasõna ütleb, "CAD kannatab kõike"